国内大手航空会社より、航空機整備用設備(ドック)軽量化の相談を受け、当社としては新たな領域であったが実現に向け挑戦。航空会社とタイアップし、UACJグループのネットワークをフルに活用、いくつものハードルをクリアし材料選定~製作~現場設置までを成し遂げた。

プロジェクト概要

軽量化を狙い現行の鉄製からアルミへの切替を検討。施工計画~設計~製作~設置完了までをワンストップで目指す。

- 施工計画

UACJグループ各社とのタイアップにより設計~納入までの施工計画を作成し顧客へプレゼン、承認取りつけ。 - 設計図・強度計算・見積り

設計図を作成、現行の鉄に対して強度を満足する材料・仕様の検討、協力会社の選定、コスト協議を経て見積提示。 - 製作

UACJの溶接材料を使用し構造体を製作&国内グループ会社総出にて各パーツを製作・工程調整を実施、付随するアルミ以外の部品の調達(鉄・SUSの機械加工品・ゴム・樹脂成形品など) - 設置~納品

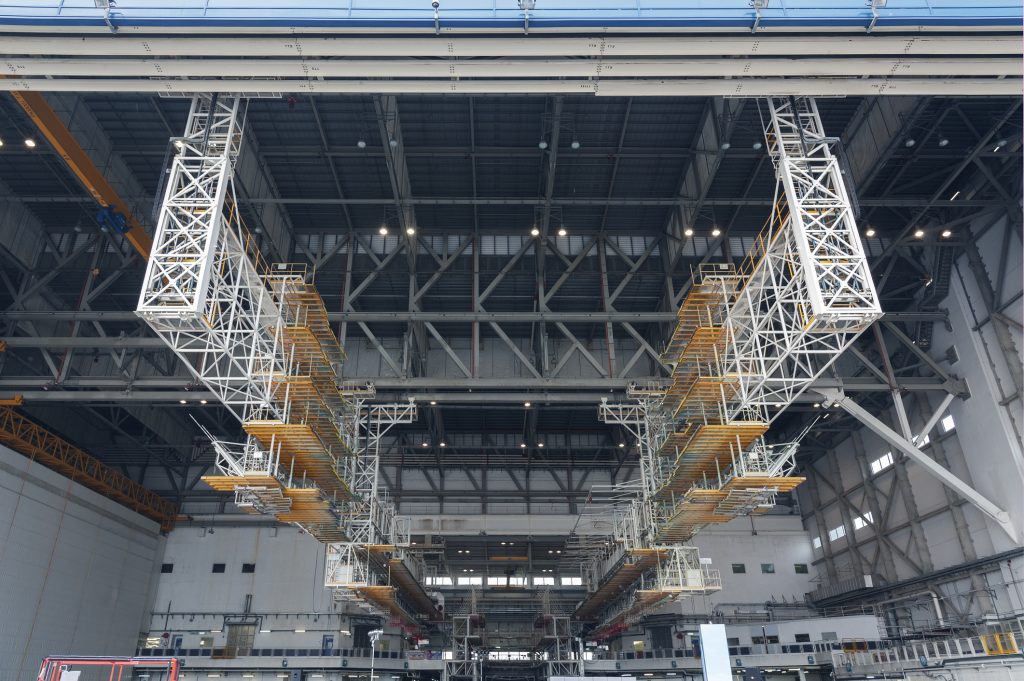

飛行場(整備庫内)にて設置の立会いを行いながら最終調整、期日までに納入へ。

課題

顧客課題

- 整備足場は作業に応じ各所へ移動する必要があるが、 現行品は鉄製品が主流であり重量大、移動には大きな電力(エンジン)が必要 →アルミ置換で軽量化する事により電力レス(人力)での移動が実現、細かな調整が可能に。

当社課題

- 航空業界の設備案件は初めてのチャレンジであり、法規・安全基準・機体の形状把握、強度設計、材料選定など幅広い知識を要する。

- 機体を傷付けない細かな配慮が必要であり、緩衝材など多岐に渡る材料の使用(調達)が必要とされる。

成果

- 顧客要求を満足した製品を完成させ、軽量・防錆性などアルミの使い易さ、並びにUACJグループの総合力を認知頂いた。

- 本製品を完成させる上で、鉄部品・SUS部品・樹脂・ゴム・電気器具・安全標識など多種の協力会社との連携を要した事で、実績の構築のみならず当社の更なるネットワーク拡大に繋がった。

当社だからこそ

– 調整 – 目標に向かい各社&メンバーを一丸に!

普段からグループ内の各社と個別案件に取組む事はありますが、今回の様にグループ総出&同時並行で動く案件は限られており、顧客と関係各社との間に入り目標に向かって課題整理・スケジュール調整などの旗振りをするのは非常に大変な作業でした。日頃より生産現場に入り、顧客とサプライヤーのモノづくりや事情を理解しているからこそ舵を取れた案件です。

– 調達 – グループ総力戦!それでも足りない調達ソース

軽量化という事で主役はアルミでしたが、15メートル(5階建相当)を超える構造物がアルミ単体では完成しません。鉄やSUS、樹脂やゴム等あらゆる部材が完成には必要でしたが、非鉄に縛られない当社の幅広い調達ネットワークをフルに発揮し対応出来た事は、当社ならではの大きな強みです。